Kada radite sa laserskim rezačima, upravljanje toplinom nije samo tehnički detalj – to je ključ za postizanje čistih i preciznih rezova, dok istovremeno održavate sigurnost radnog prostora.

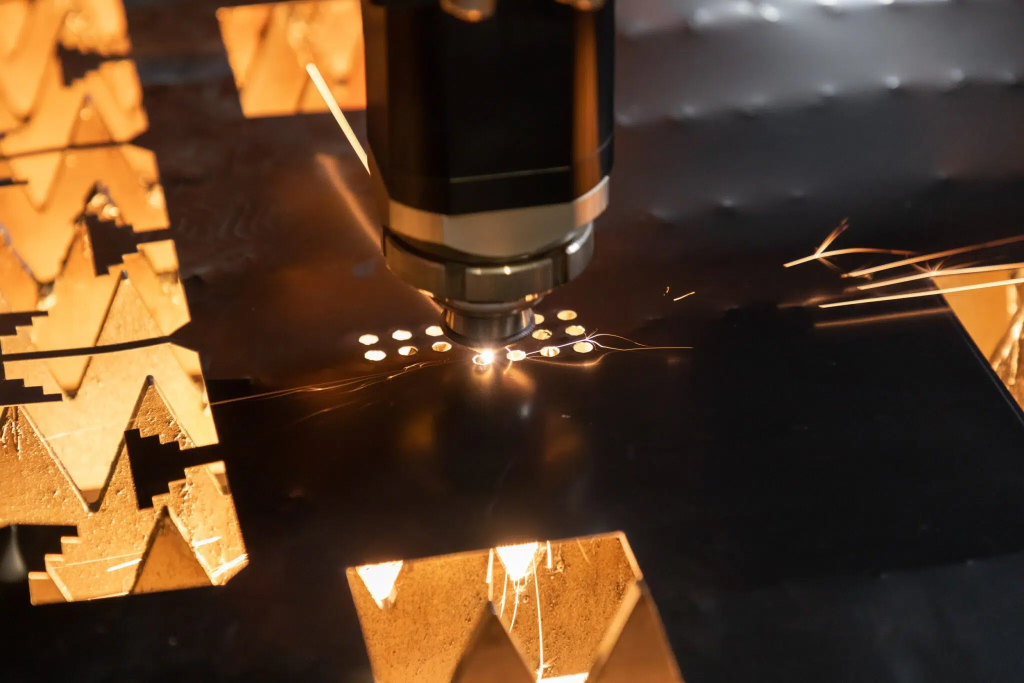

Laserski rezač može generisati ekstremne temperature, ponekad dostižući hiljade stepeni Celzijusa, u zavisnosti od materijala i vrste lasera. Takva vrsta topline je neophodna za rezanje tvrdih materijala poput metala, ali takođe nosi rizike ako se ne kontroliše pravilno.

Često se fokusiramo na snagu i brzinu, ali razumevanje kako toplina funkcioniše u laserskom rezaču može značajno uticati na rezultate.

Prava ravnoteža može sprečiti oštećenje materijala, smanjiti habanje mašine i smanjiti rizik od pregrejavanja.

U ovom članku, razmotrićemo nauku iza toplote lasera, istražićemo tipične temperaturne opsege i pokazati vam kako da upravljate termalnim izlazom za sigurnije i efikasnije rezanje.

Laserski rezač

Iako pojam „laserski zrak“ može sugerisati toplinu, sam zrak se sastoji od fotona, koji su čestice svetlosti bez mase i temperature. Toplina nastaje kada ovi fotoni prenose energiju materijalu, uzbuđujući njegove čestice i uzrokujući porast temperature.

Ovaj prenos energije omogućava materijalima da dostignu tačke topljenja, isparavanja ili razlaganja, olakšavajući precizne rezove.

Naučni laseri, poput x-zračnih lasera, mogu proizvesti temperaturne vrednosti koje prelaze 2 miliona °C, ali ove ekstremne vrednosti nisu relevantne u standardnom laserskom rezanju.

Umesto toga, tipični industrijski laseri generišu dovoljno toplote da obrade metale, plastiku i druge materijale usmeravanjem svoje energije u zonu rezanja.

Kolika je temperatura laserskih rezača?

Laserski rezači rade u širokom temperaturnom opsegu, sa izlazima koji se kreću od nekoliko stotina do nekoliko hiljada stepeni Celzijusa. Na primjer:

- Laseri sa nižom snagom (npr. 150–500°C) idealni su za rezanje organskih materijala poput drva ili kože.

- Industrijski fiber i CO₂ laseri mogu dostići čak 5550°C (10022°F), što je pogodno za obradu metala kao što je tungsten.

Koje su vrste laserskih rezača na osnovu njihovog termalnog izlaza?

Laserski rezači mogu se klasifikovati prema svom termalnom izlazu, koji je direktno povezan sa snagom i dizajnom mašine. Toplina koja se generiše tokom laserskog rezanja određuje koliko efikasno materijal može da se otopi, ispari ili razloži.

Laseri sa nižom snagom često se koriste za delikatne materijale, dok su industrijski sistemi dizajnirani za obradu debelih metala i materijala otpornih na visoke temperature.

Glavne vrste laserskih rezača na osnovu njihove proizvodnje toplote uključuju CO₂ lasere, fiber lasere, diodni lasere i Nd lasere.

Svaka vrsta se razlikuje u snazi i temperaturnom kapacitetu, što utiče na opseg materijala koje može da obradi.

CO₂ laserski rezači

CO₂ laserski rezači spadaju među najčešće korišćene, kako u hobističkim, tako i u industrijskim primenama. Ove mašine obično rade sa izlazima snage od 10 do 150 vati.

Manje desktop jedinice sa snagom između 40 i 100 vati mogu generisati temperature materijala od otprilike 150°C do 500°C.

Oni su idealni za rezanje organskih materijala poput drva, akrila i kože.

Industrijski CO₂ laseri sa višim snagama, koji mogu dostići nekoliko kilovata, proizvode dovoljno termalne energije za obradu određenih metala. Pod optimalnim uslovima, ove mašine mogu generisati temperature do 5550°C, što ih čini pogodnim za procese oksidacionog rezanja, gde toplota pomaže u isparavanju materijala. Međutim, njihova raspodela toplote je šira, što ponekad može dovesti do veće zone pogođene toplinom u poređenju sa drugim vrstama lasera.

CO₂ laseri koriste cev ispunjenu gasom za generisanje zraka, koji se zatim reflektuje ogledalima i fokusira kroz sočivo.

Fiber laserski rezači

Fiber laserski rezači su poznati po svojoj energetskoj efikasnosti i sposobnosti da generišu ekstremne temperature, uz održavanje precizne kontrole. Oni rade u opsegu snage od 500 vati do 50.000 vati i mogu zagrejati materijale na temperature koje prelaze 5550°C, naročito kada se režu metali sa visokim tačkama topljenja, poput tungstena.

Ovi rezači koriste optički kabl za pojačanje laserskog zraka, što omogućava bolji prenos energije u poređenju sa sistemima zasnovanim na gasu.

Ova visoka koncentracija energije rezultira bržim brzinama rezanja i užim širinama rezova, što čini fiber lasere idealnim za primene koje zahtevaju fine detalje i minimalnu termalnu distorziju.

Fiber laserski rezači su odlični za rezanje metala poput čelika, aluminijuma i titana, a njihova brzina i snaga čine ih neizostavnim u industriji teške proizvodnje i metalne obrade. Smanjena disperzija toplote takođe ih čini pogodnim za rad sa tankim metalnim pločama i materijalima gde je preciznost prioritet.

Diodni laserski rezači

Diodni laserski rezači obično se koriste za zadatke sa niskom snagom, kao što su graviranje i lagano rezanje materijala. Ove mašine rade u opsegu od 10 do 100 vati, a hobističke jedinice imaju snagu između 5 i 20 vati.

Izlaz toplote u ovim modelima je niži, obično dosežući temperature materijala između 150°C i 500°C, što je dovoljno za rezanje tankih materijala poput papira, plastike i kartona.

S obzirom na to da im je kapacitet toplote ograničen, diodni laseri nisu efikasni za deblje materijale ili metale. Međutim, oni su izuzetni za delikatne projekte gde prekomerna toplota može oštetiti materijal.

Diodni laseri se često koriste u obrtništvu, malim poslovima i obrazovnim sredinama gde su precizno označavanje ili lagano rezanje neophodni.

Unatoč nižem termalnom izlazu, diodni laseri ostaju pouzdan izbor za neindustrijske primene zbog svoje pristupačnosti, jednostavnosti i svestranosti u radu sa tankim, osetljivim materijalima.

Nd laserski rezači

Nd laserski rezači, posebno Nd: YAG (neodimijum-dopirani yttrijum aluminijum granat) laseri, poznati su po svojoj preciznosti i sposobnosti da režu tvrde materijale sa visokim zahtevima za toplinu.

Ove mašine obično rade u opsegu snage od 100 do 500 vati, što ih čini pogodnim za zadatke sa visokom preciznošću gde su čisti ivice i minimalne zone pogođene toplinom ključne.

Izlaz toplote Nd lasera može doseći tačke topljenja i isparavanja različitih metala.

Na primjer, oni mogu rezati materijale poput nerđajućeg čelika i titana, gde temperature mogu dostići čak 2870°C za gvožđe i oko 3290°C za titan. Ovo ih čini posebno korisnim u industrijama koje zahtevaju fine detalje, kao što su vazduhoplovna industrija, proizvodnja medicinskih uređaja i proizvodnja fine džvode.

Nd laseri fokusiraju energiju u koncentrisani zrak sa minimalnom disperzijom toplote, što poboljšava efikasnost rezanja i smanjuje termalnu distorziju.

Temperatura laserskog zraka

Sam laserski zrak nema temperaturu u tradicionalnom smislu jer se sastoji od fotona, koji su čestice svetlosti bez mase.

Bez mase, fotoni ne mogu posjedovati toplinu. Međutim, ekstremne temperature koje se obično povezuju sa laserskim rezanjem nastaju kada energija iz zraka bude apsorbovana od strane materijala koji se seče.

Ovaj prenos energije uzrokuje da čestice materijala postanu visoko uzbuđene, što dovodi do porasta temperature na mestu kontakta.

Toplina koja se generiše zavisi od osobina materijala. Na primjer, drvo obično počinje da se razlaže na oko 260°C, dok akril može da se topi u opsegu od 250°C do 500°C.

Metali zahtijevaju znatno više temperature, pri čemu se aluminijum topi na 2470°C, a tungsten dostiže temperature do 5550°C prije nego što se topi.

Koji faktori utiču na temperaturu laserskog rezača?

Postoji nekoliko faktora koji utiču na termalni izlaz i temperaturu koja se postiže tokom laserskog rezanja, uključujući podešavanja mašine i radno okruženje.

Ambijentalna temperatura igra ključnu ulogu, a optimalni opsezi za rad obično su između 15°C i 25°C. Odlazak izvan ovog opsega može uticati na efikasnost lasera i ukupnu performansu rezanja.

Pritisak vazduha, posebno od pomoćnih gasova kao što su kiseonik ili azot, utiče na način na koji se toplota raspršuje tokom procesa rezanja.

Viši pritisak može smanjiti nakupljanje toplote, dok osigurava čistije rezove puhanjem rastopljenog materijala.

S druge strane, niži pritisak može povećati zadržavanje toplote, što može dovesti do prekomernog izgaranja ili termalne distorzije.

Brzina rezanja takođe utiče na temperaturu.

Brže brzine smanjuju vreme koje toplota ostaje fokusirana na materijal, dok sporije brzine mogu dovesti do prekomernog nakupljanja toplote, što može uzrokovati potencijalno savijanje ili izgaranje.

Pravilna kalibracija brzine, pritiska vazduha i snage osigurava optimalnu kontrolu temperature tokom laserskih operacija.

Kako termalne osobine različitih materijala utiču na lasersko rezanje?

Materijali sa nižim tačkama topljenja obično zahtijevaju manje energije, što ih čini lakšim za rezanje. Na primjer, drvo počinje da se razlaže na oko 260°C, dok plastike poput akrila mogu da se tope u opsegu od 250°C do 500°C.

Metali, s druge strane, zahtijevaju mnogo više temperature zbog svoje otpornosti na toplotu. Čelik, na primjer, topi se na oko 2870°C, dok aluminijum zahtijeva oko 2470°C, a titan doseže svoju tačku topljenja na oko 3290°C.

Ove visoke tačke topljenja zahtijevaju veći izlaz energije od laserske mašine, zbog čega su fiber i Nd: YAG laseri idealni za zadatke rezanja metala.

Temperature razlaganja organskih materijala takođe utiču na to kako oni reaguju na lasersku toplotu.

Materijali poput drva i kože skloni su da se uglješe i sagore, umesto da se tope, dok metali apsorbuju toplinu dok se ne ispare, što čini kontrolu toplote ključnom da se izbegne prekomerno oštećenje tokom procesa.

. . .

Tekst Koliko je vruć laserski rezač: Faktori koji utječu na termalni izlaz i temperaturu laserskog rezanja preveden je sa portala Accurl.