Ovo su najvažniji aditivni proizvodni postupci

Želite koristiti 3D print metala, ali ne znate koja tehnologija vam najviše odgovara? Naš vodič otkriva sve detalje o različitim metodama.

Želite li izraditi metalni dio koji ima složenu, gotovo nemoguću strukturu? Trebate pouzdanu proizvodnju po narudžbi? Ili želite brzo izraditi prototip, a da ne prekidate svoju tekuću proizvodnju? Onda bi aditivna proizvodnja mogla biti dobra alternativa za oduzimajuću proizvodnju.

Kupnja 3D printera za metalne materijale povezana je s izazovima, jer se prvo mora donijeti odluka za jedan od mnogih različitih aditivnih proizvodnih procesa. Kako bismo vam olakšali ovu odluku, u nastavku su predstavljeni proizvodni procesi koji se najčešće koriste u industriji. Ali i postupci koji će također igrati ulogu u narednim godinama.

Usput: Ko traži relevantna područja primjene, pronaći će odgovarajuće informacije u ovom članku: “Za što industrija najčešće koristi 3D print?”

Selektivno lasersko topljenje

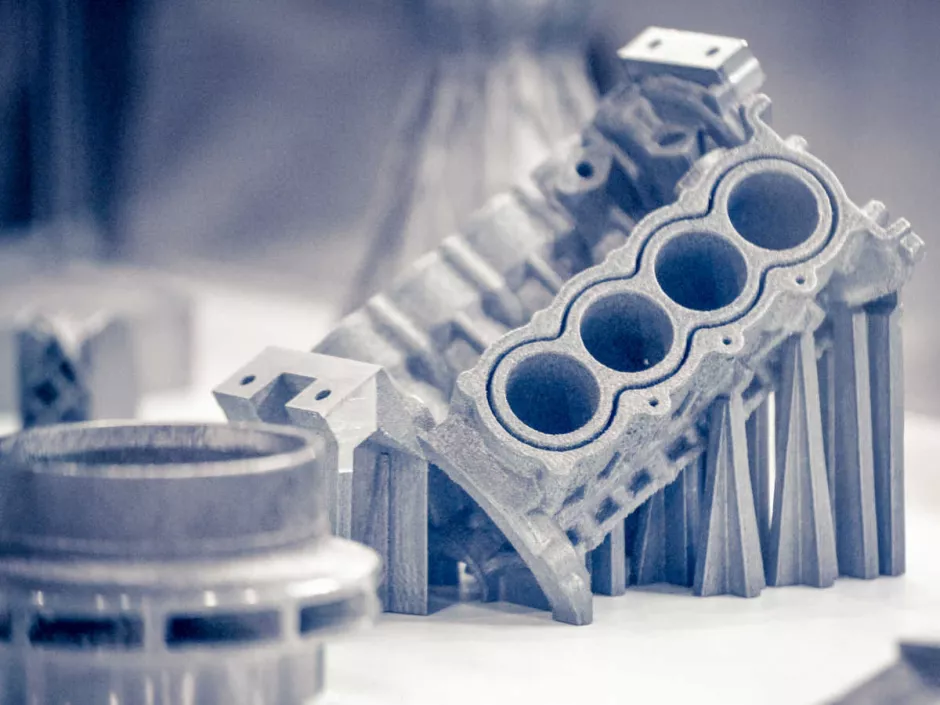

Selektivno lasersko topljenje je najčešće korištena metoda za industrijski 3D print metala. Također je poznato kao Laser Beam Melting (LBM), Selective Laser Melting (SLM) ili Laser Powder Bed Fusion (LPBF). U ovoj metodi, dijelovi se grade sloj po sloj u praškastom sloju.

Prvo, komora 3D printera se puni zaštitnim plinom i nanosi se tanki sloj metalnog praha koji se obrađuje na temeljnu ploču. Na temelju CAD podataka, laser (ili više njih kod sustava s više lasera) prelazi preko sloja praha i topi metal na programiranim konturama i površinama. Zatim se ploča spušta, nanosi se još jedan sloj praha i laser topi sljedeći sloj s prethodnim. Tako se dio postupno stvara.

Kada je gotov, uklanja se višak praha (i reciklira), dio se odvaja od temeljne ploče i uklanjaju se potporne strukture. Po potrebi, radni komad se nakon toga podvrgava toplinskoj obradi kako bi se uklonila toplinska naprezanja ili se na drugi način naknadno obrađuje (brušenje, poliranje,…).

Prednosti selektivnog laserskog topljenja u poređenju s drugim 3D metodama printanja za metale su površinske obrade koje se mogu postići (dostižne srednje vrijednosti hrapavosti Ra od otprilike 4 do 10 mikrometara) kao i moguće mehaničke osobine, kao što je vrlo visoka gustoća. Ove osobine često odgovaraju onima dijelova koji su izrađeni konvencionalnim metodama. Osim toga, ponuda materijala za LBM je posebno opsežna i seže daleko iznad standardnih metala.

Nedostaci metode su što je proces proizvodnje još uvijek relativno spor i relativno skup.

3D printere koji printaju metal pomoću selektivnog laserskog topljenja nude mnogi različiti proizvođači, ponekad pod malo drugačijim nazivima. To uključuje, na primjer, SLM Solutions, DMG Mori, Coherent, GF Machining Solutions/3D Systems (Direct Metal Printing), EOS (Direct Metal Laser Sintering), Trumpf (Laser Metal Fusion) ili Concept Laser/GE Additive (Direct Metal Laser Melting mit Laser Cusing).

Kako izgleda kada se dijelovi proizvode pomoću selektivnog laserskog topljenja, možete vidjeti u ovom videu:

Selektivno topljenje elektronskim snopom

Proces proizvodnje sličan laserskom topljenju je selektivno topljenje elektronskim snopom, također poznato kao Electron Powder Bed Fusion (E-PBF) ili Electron Beam Melting (EBM). Proces se odvija analogno laserskom topljenju u sloju praha, u kojem se dio stvara sloj po sloj topljenjem materijala. Međutim, umjesto lasera – kao što ime sugerira – koristi se elektronski snop. Osim toga, komora 3D printera se ne puni zaštitnim plinom, već se potpuno ispumpava, tako da prevladava vakuum.

Preduvjet za topljenje elektronskim snopom je da je materijal vodljiv. Samo tako se može dogoditi interakcija između elektrona i praha. To je slučaj s većinom metala, zbog čega ova karakteristika elektrona rijetko predstavlja nedostatak u području metalnog 3D printa.

Prednost elektrona je što oni prodiru dublje u materijal od fotona lasera; shodno tome, mogu se proizvesti dijelovi s još većom gustoćom. Osim toga, elektronski snop se može podijeliti i tako raditi na više mjesta istovremeno, dok su za LBM potrebni višestruki izvori lasera. Dodatna prednost je što proces ima veću produktivnost od laserskog topljenja zbog visoke gustoće energije elektronskog snopa.

Međutim, EBM je manje precizan (otprilike ± 0,2 milimetara u usporedbi s ± 0,05 do 0,2 mm kod LBM) i proizvodi lošiju kvalitetu površine (Ra od otprilike 20 do 25 mikrometara), što je posljedica činjenice da je elektronski snop širi od lasera.

Topljenje elektronskim snopom izumio je ArcamEBM (sada dio GE Additive); ali, na primjer, Mitsubishi Electric, Wipro 3D ili Freemelt također nude strojeve za to.

Ovaj video vam također pokazuje kako proces funkcionira i koje dijelove se njime mogu proizvesti:

Lasersko navarivanje

Lasersko navarivanje se može koristiti vrlo svestrano: na primjer, za premazivanje (lasersko oblaganje) ili popravak dijelova i za aditivnu proizvodnju metala općenito. Drugi nazivi za ovaj postupak su Laser Metal Deposition (LMD), Direct Metal Deposition (DMD) ili Direct Energy Deposition (DED). Industrijski utvrđena varijanta za to koristi metalni prah kao i dva selektivna postupka topljenja, ali na značajno drugačiji način.

Kod laserskog navarivanja, prvo se površina dijela na kojoj se trebaju stvoriti generativno proizvedene strukture rastopi pomoću lasera, čime nastaje talina; istovremeno mlaznica dovodi metalni prah. To se topi i spaja s osnovnim materijalom. Slojevi (tragovi) mogu biti debljine između 0,01 i 1,5 milimetara.

Tehnologija se često koristi u hibridnim procesima, tj. kada se oduzimajuća i generativna proizvodnja odvijaju u jednom stroju ili kada 3D printer zamijeni drugi uređaj u lancu procesa. Konvencionalni postupci koje lasersko navarivanje može zamijeniti su, na primjer, zavarivanje metalnim zaštitnim plinom ili termičko prskanje.

Prednost LMD-a je da se kod generativne proizvodnje može prelaziti između različitih materijala, što omogućava vrlo veliku slobodu oblikovanja. Mogu se stvarati mješoviti slojevi, pa čak i legure. Osim toga, u usporedbi s drugim postupcima u području aditivne proizvodnje, može se postići posebno visoka tvrdoća.

Međutim, postupak stvara hrapavije površine i mnogi ga smatraju nedovoljno stabilnim i ponovljivim da bi se koristio kao potpuno generativni proizvodni postupak. Stoga su popravci trenutno glavno područje primjene, jer lasersko navarivanje ovdje može postići prednost s malom potrošnjom materijala i time što uopće omogućuje neke postupke popravka (na primjer, alata ili turbina).

3D printere temeljene na laserskom navarivanju nude, na primjer, Trumpf, Prima Additive, Coherent i Addi Tec. Mazak, Ibarmia, Okuma i DMG Mori nude hibridne alatne strojeve u ovom području. Usput, umjesto praha može se koristiti i žica; to se onda naziva Wire Laser Deposition. Međutim, ova vrsta još nije tako često u industrijskoj upotrebi.

Kako se odvija lasersko navarivanje s prahom, možete pogledati u sljedećem videu. Od 1:15 možete vidjeti primjenu u aditivnoj proizvodnji.

Žično lučno/plazma lučno nanošenje

Kao i kod zavarivanja, nanošenje kao generativni postupak nije moguće samo laserom, već i električnim lukom ili plazma lukom. Za to se mogu koristiti stabilni sustavi zavarivanja s dobrim odvođenjem topline, što pojednostavljuje tehničke preduvjete. Ali postoje i kompletni 3D printeri koji koriste ovaj postupak proizvodnje.

U većini slučajeva se ovdje koristi metalna žica kao materijal, što omogućuje lakše rukovanje i veću iskoristivost materijala nego kod praha.

Postupak se odlikuje kratkim vremenima proizvodnje, jer su snage taljenja do četiri kilograma na sat moguće. Međutim, kvaliteta dijelova ne može se usporediti s kvalitetom drugih aditivnih tehnologija proizvodnje, zbog čega se dijelovi mogu smatrati samo visokokvalitetnim poluproizvodima i uvijek ih je potrebno strojno naknadno obraditi.

Ovaj se postupak, između ostalog, nudi od strane tvrtki Norsk Titanium (Rapid Plasma Deposition), Gefertec (3DMP), Wayland Additive i Mazak (kao hibridni stroj).

Ovaj video tvrtke Gefertec pokazuje, na primjer, za što se lučno zavarivanje može koristiti u budućnosti:

Nanošenje žice elektronskim snopom

Kada je riječ o nanošenju metale žice zavarivanjem, postoji i mogućnost korištenja elektronskog snopa umjesto lasera ili električnog luka.

Postupak je sličan prethodno spomenutim procesima nanošenja zavarivanjem, ali se mora odvijati u vakuumu. U usporedbi s drugim aditivnim tehnologijama, elektronski snop omogućuje bržu izradu posebno velikih dijelova.

Strojeve za ovaj postupak proizvodi američka tvrtka Sciaky. Sljedeći video pokazuje kako se njime mogu proizvesti veliki dijelovi:

Vezivanje metala mlazom

Vezivanje metala mlazom (MBJ) je jedan od prvih aditivnih proizvodnih procesa. Međutim, neko je vrijeme bio zanemaren i stoga nije u potpunosti dosegao industrijsku zrelost prethodno opisanih primjena. Ali u međuvremenu, ovaj indirektni generativni proizvodni proces doživljava renesansu: Prema studiji AM Powera, MBJ bi u roku od deset godina mogao prestići postupke s praškastim slojem, što se tiče učestalosti industrijske uporabe.

Kod vezivanja metala mlazom, prvo se sloj praha nanosi na ploču za ispis, a zatim glava za ispis (kao kod inkjet pisača) selektivno unosi tekuće vezivo kako bi se čestice metalnog praha povezale sloj po sloj. Baš kao i kod drugih tehnologija, to se ponavlja sve dok se ne dovrše sve pojedinačne slojeve izratka. Međutim, dio time još nije gotov, već se radi o krhkom “zelenom dijelu”. Stoga slijede koraci naknadne obrade kao što su stvrdnjavanje, sinteriranje ili infiltracija.

Prednost je što se kod MBJ metalni prah ne topi tijekom proizvodnje, što izbjegava naprezanja povezana s izgradnjom sloja. Nadalje, u usporedbi s postupcima s praškastim slojem, nisu potrebne potporne strukture, što smanjuje broj operacija naknadne obrade.

To također znači da se prostor za izradu 3D printera može ispuniti s više dijelova, jer je moguće slaganje, a prije svega gniježđenje. Vezivanje mlazom je usporedivo brzo i jeftino, ali su mehanička svojstva dijelova ograničena i vrlo ovise o naknadnoj obradi. 3D printere za ovaj postupak nude, između ostalih, ExOne i Desktop Metal.

Ova kratka animacija tvrtke ExOne prikazuje vam u manje od jedne minute kako se odvija aditivni proizvodni postupak vezivanja mlazom:

Hladno prskanje

Hladno prskanje aditivne proizvodnje (CSAM) je posebna varijanta hladnog plinskog prskanja, pomoću koje se mogu izraditi samostojeći dijelovi ili nadogradnje. Za to se čestice praha ubrzavaju u komprimiranom strujanju plina prema nosivoj ploči. Prilikom udara o ovu ploču oslobađa se kinetička energija koja dovodi do plastične deformacije: čestice se spajaju u čvrsti sloj na koji se zatim mogu nadograđivati daljnji slojevi. Interakcija između čestica metala stvara toplinu, ali ne dovoljno da se prah rastopi – otuda i naziv hladno prskanje.

Upravo ovaj hladni postupak je i najveća prednost ovog postupka proizvodnje. Jer većina tehnologija za aditivnu proizvodnju metala odvija se pod visokim temperaturama, što rezultira toplinskom reakcijom materijala. Hladno prskanje stoga ima smisla prije svega kod obrade metala koji su skloni pucanju pri brzom skrućivanju.

Nedostatak je i ovdje prije svega mala točnost od otprilike plus minus jedan do tri milimetra i grublje površine Ra od otprilike 10 do 50 mikrometara.

Sustave za ovaj postupak proizvode, na primjer, Impact Innovations, Titomic i Spee3D. Proizvođač alatnih strojeva Hermle također nudi ovaj postupak kao uslugu (pod imenom MPA).

Ova animacija procesa pokazuje kako točno postupak funkcionira:

Spajanje taloženjem (Fused Deposition Modeling – FDM)

Spajanje taloženjem (FDM), taloženje rastopljenog sloja ili Fused Filament Fabrication (FFF) opisuje proces aditivne proizvodnje u kojem se žica od materijala topi, istiskuje kroz mlaznicu i zatim nanosi na građevinsku ploču. Tamo se materijal hladi i stvrdnjava. Kod spajanja taloženjem, kao i kod postupaka s praškastim slojem, potrebne su potporne strukture kako bi se dijelovi pričvrstili na građevinsku ploču i osigurali nadvisi.

Do sada se postupak uglavnom koristio za 3D ispis plastike i keramike – ali neki dobavljači sada razvijaju i 3D printere za metal u okruženju FDM-a, uključujući Stratasys, Markforged, Xerion i Triditive.

Prednost je što se s FDM-om postižu još raznolikije mogućnosti oblikovanja. Na primjer, mogu se kombinirati različiti materijali, kao što pokazuje ovaj video:

Area Printing

Area Printing je varijacija selektivnog laserskog topljenja. Očekuje se da će u budućnosti drastično smanjiti vrijeme proizvodnje i omogućiti visokoserijsku proizvodnju.

Postupak je razvila američka tvrtka Seurat. Naziv tvrtke također upućuje na izvor inspiracije za ovaj postupak, naime pointilizam koji su utemeljili slikari Georges Seurat i Paul Signac. U ovom stilu slikanja, boja se nanosi u bezbrojnim, sićušnim točkicama ili kratkim potezima čiste boje, koje se miješaju tek u oku promatrača.

Ova taktika se sada koristi za aditivnu proizvodnju: za razliku od uobičajenog laserskog topljenja, kod Area Printinga se ne spajaju samo točke, već cijeli slojevi metalnog praha s površinom ispod. To se događa pomoću snažnog lasera s preko 2,3 milijuna piksela. Kako to funkcionira u detalje, pogledajte u videu:

Uz gore opisane postupke, postoje i neki drugi koji bi se u nešto daljoj budućnosti također mogli uvrstiti u industrijski 3D print. Prema studiji AM Powera, ovi novi sudionici uključuju, na primjer, aditivne proizvodne postupke kao što su otporno zavarivanje i frikcijsko taloženje.

Tekst 3D printanje s metalima preveden je sa portala Produktion.de